Energieeinsparung durch optimierte Schmiedeteile: Reduzierung von Zerspanungsaufwand und -zeit

Energieeffizienz – Bereits geringe Optimierungen von Halbzeugen wie Schmiedeteilen können eine erhebliche Reduzierung des Zerspanungsaufwands bewirken und damit Zerspanungszeit und Energieverbrauch verringern. Dies ist besonders entscheidend bei hochpreisigen und schwer zerspanbaren Werkstoffen wie Duplexstählen, Superlegierungen auf Nickelbasis oder hochfesten Titanlegierungen.

Das Schmieden ist ein energieintensiver Herstellungsprozess, der jedoch unverzichtbar ist, wenn es um besonders robuste und sichere Komponenten geht – sei es im Fahrzeug- und Maschinenbau, im Armaturen-, Kessel- und Rohrleitungsbau oder, worüber zuletzt berichtet wurde: geschmiedete Haken, Ketten und Ösen in der Hebetechnik und Logistik. Schmiedeteile können jedoch auch zum Energiesparen beitragen, was Gegenstand dieses Beitrags ist.

Energieeinsparungen mit Schmiedeteilen durch Form-, Volumen- und Prozessoptimierung

Schmiedeteile, besonders im Gesenk geschmiedete, sind nicht nur außergewöhnlich robust dank ihrer metallurgisch überlegenen Mikrostruktur, sondern auch überraschend energieeffizient in der Herstellung. Drei Faktoren spielen dabei eine entscheidende Rolle:

1. Umformtechnik: Nachweislich geringerer Energieverbrauch bei der Herstellung

Eine Untersuchung des Industrieverbandes Massivumformung (IMU) e.V. aus dem Jahr 2017 belegt, dass der Energiebedarf pro Tonne produzierter Teile beim Schmieden geringer ist als bei anderen Fertigungsverfahren – vgl. Titelbild (PDF-Download der Veröffentlichung). Durch die gezielte Kombination von Schmieden und Zerspanen lassen sich erhebliche Mengen an Material und Energie einsparen.

Dies ist besonders relevant bei Komponenten aus schwer zerspanbaren Werkstoffen wie Duplexstahl, Nickelbasislegierungen oder Titan – ebenso wie bei Spezialstählen, die mit Kobalt oder Wolfram legiert sind, sowie bei etablierten Edelstählen wie F316 (1.4404, 1.4435, 1.4571), aber auch gehärteten Kohlenstoffstählen.

2. Weniger Zerspanung im Vergleich zur Vollzerspanung mit Präzisionsschmiedeteilen

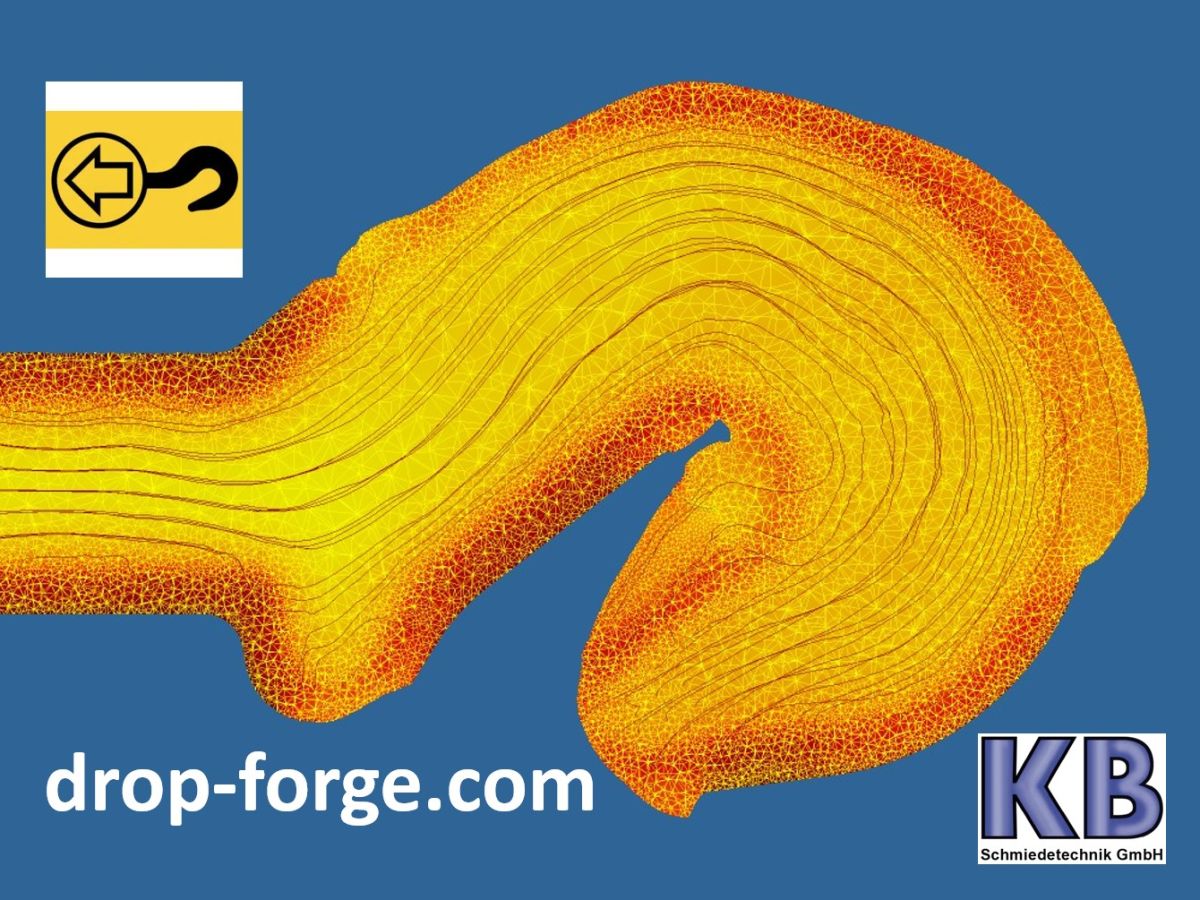

Oft genügen bereits geringe Anpassungen an den Schmiedewerkzeugen (den Gesenken), um den Materialfluss zu steuern und zu optimieren und dadurch die Zerspanungszeit weiter zu reduzieren. Endkonturnahe Präzisionsschmiedeverfahren minimieren nicht nur den Materialabtrag, sondern auch den Bearbeitungsaufwand. Die obige Abbildung zeigt die FEM-Schmiedesimulation mit Kornfluss (umgangssprachlich oft „Faserverlauf“ genannt) eines gesenkgeschmiedeten Lasthakens mit minimalem Grat, gut erkennbar im orangenen Bereich der Außenkontur.

Durch endkonturnahes Schmieden – im Idealfall sogar völlig gratfreie – wird der Materialfluss so optimiert, dass nur minimale oder gar keine Abgrate entstehen und die Notwendigkeit für Nachbearbeitungen stark reduziert wird. Dies spart nicht nur wertvolle Ressourcen, sondern senkt auch den Energieaufwand für nachgelagerte Zerspanungs- und Schleifprozesse.

3. Höhere Stabilität erlaubt leichtere Konstruktionen auch komplexer Geometrien

Schmiedeteile zeichnen sich durch eine höhere Festigkeit und Ermüdungsbeständigkeit im Vergleich zu Teilen aus anderen Herstellungsverfahren aus. Dies ermöglicht Konstruktionen mit geringerem Materialeinsatz – ein entscheidender Vorteil im Leichtbau, bei dem jedes eingesparte Gewicht direkten Einfluss auf den Energieverbrauch und die Performance hat, nicht nur in der Mobilität und in kritischen Anwendungen, sondern auch im Maschinenbau.

Laut einer Studie der University of Toledo (Ohio) ist die Zugfestigkeit geschmiedeter Bauteile um über 25 % höher als die von Gusseisen. Darüber hinaus kann die Ermüdungsfestigkeit von Kurbelwellen bis zu 37 % höher sein, was zu einer bis zu sechsfach längeren Ermüdungslebensdauer führt. (ResearchGate)

Bei den beiden Teilen auf dem nachfolgenden Foto handelt es sich nicht um Pistolen, sondern um komplexe Haltewinkel. Rechts im Bild sehen Sie eine Schweißkonstruktion, links ein optimiertes Schmiedeteil, das nicht nur deutlich stabiler und ästhetischer ist, sondern auch kostengünstiger in der Herstellung!

Optimierter Materialeinsatz durch Stoffflusssimulation (Grain-Flow Forging)

„Seit über 20 Jahren unterstützen wir unsere Kunden bei der Optimierung von Schmiedeteilen durch Materialflusssimulation. Diese Technologie ermöglicht es, den Übergang von Schweißbaugruppen oder Gussteilen hin zu geschmiedeten Komponenten mit optimiertem Faserverlauf (Kornfluss) zu gestalten. Darüber hinaus trägt die Schmiedesimulation zur Reduktion von überschüssigem Material bei. Je nach Geometrie kann sogar eine vollständig gratfreie Schmiedung realisiert werden, was nicht nur Material, sondern auch Energie einspart.“ (KB Schmiedetechnik GmbH)

Fazit: Präzisionsgesenkschmiedeteile als Schlüssel zur Energieeffizienz und Kostenreduktion

Die Massivumformung bietet eine höhere Energieeffizienz im Vergleich zu anderen Herstellungsverfahren wie Gießen, Sintern oder Vollzerspanung und unterstützt sowohl Zerspaner als auch Hersteller von Schweißbaugruppen bei der Optimierung der Fertigungsprozesse, indem Zerspanungszeiten und Schweißaufwand reduziert werden – was zu einer erheblichen Kostenersparnis führt.

Dieser Beitrag ergänzt die Öffentlichkeitsarbeit des Industrieverbandes Massivumformung e.V. (IMU), in dem der Autor als aktives Mitglied im Beirat engagiert ist. Für weitere Artikel zu spannenden Metalllegierungen und der Anwendung von „Schmiedeteilen im Alltag“ besuchen Sie den Blog des Autors, wo es auch eine FAQ zum Präzisionsgesenkschmieden gibt: What is Precision Forging?

Der Autor, Thomas Henneke, hat Mathematik und Physik studiert und ist nach beruflichen Stationen in der Forschung und Bildung heute geschäftsführender Gesellschafter der Gesenkschmiede KB Schmiedetechnik GmbH in Hagen, einer hochzertifizierten Präzisionsschmiede im westdeutschen Sauerland, zwischen Solingen und Dortmund gelegen.

Gesenkgeschmiedete Präzisionsteile

KB Schmiedetechnik GmbH verarbeitet sämtliche Stahlsorten, darunter hochkorrosionsbeständige Edelstähle, Duplexstähle sowie Nickelbasis- und Titanlegierungen. Die Rohteilgewichte reichen von ca. 200 g bis 130 kg, bei einer Maximallänge von 600 mm – mit optimierter Kornflussstruktur (EN: Grain-Flow Forging), präzisionsgeschmiedet und kalibriert. KB verfügt über vier Pressenlinien unterschiedlicher Größe, eine Hammerlinie (im angehängten Video zu sehen) sowie Zusatzaggregate zum separaten Stauchen und Kalibrieren. Weitere Details zur technischen Ausstattung und den Zertifizierungen finden Sie im *Schmiedeblog* des Autors unter dem Menüpunkt „Equipment“.

Gesenkschmiedeteile – Stabil, Sicher, Dicht!

Im obigen Foto ist links unten im Bild ein Rohrverteiler aus dem Kesselbau zu sehen. Ursprünglich als aufwendige Schweißkonstruktion von Formstücken geplant (d.h. aus separat gefertigten L-Stücken zusammengeschweißt), wurde stattdessen ein einteiliges Schmiedeteil realisiert – deutlich effizienter in der Fertigung, schneller verfügbar und kostengünstiger in Serie!

Pressekontaktdaten:

KB Schmiedetechnik GmbH

Gesenkschmiede Stahlschmiede Präzisionsschmiede

Dipl.-Math. Thomas Henneke (CEO)

Buschmühlenstr. 62

D-58093 Hagen

Telefon: +49 (0) 2331 35 08-55 (Vertriebsbüro)

Telefon: +49 (0) 2331 35 08-0 (Zentrale, Empfang)

Blog: https://drop-forge.com

E-Mail: info@kb-schmiedetechnik.de

Homepage: www.kb-schmiedetechnik.de

Bildrechte: Thomas Henneke, KB Schmiedetechnik GmbH

Originalinhalt von Thomas Henneke, veröffentlicht unter dem Titel „Energiesparen mit optimierten Schmiedeteilen: geringerer Energieaufwand, weniger Materialeinsatz und Nachbearbeitung„, übermittelt durch Prnews24.com